IC基板其實和PCB板有很大的相似性, 但仍有些許不同!

1.IC基板的板材通常不是用 FR4(用BT, G-TEK等), 而PCB 通常是用FR4

2.製程中IC基板通常會有很多的孔, 所以占鑽孔機的時間很長, 很長, 而PCB的孔再多也不太可能有IC基板多, 而且IC 基板的孔都很小個, 所以鑽孔機器通常不同

3.IC基板用水平電鍍線, 而一般的PCB用垂直的

4.IC基板印刷油面過程與PCB 也不同, PCB像是在屠宰場, 而IC基板卻要求在無塵室

5.IC基板的PAD通常用化金的方式, PCB要省錢用噴錫, 當然也有些是化金

6.IC基板的良率較低, 而PCB不到95%就準備收起來!

PCB印刷電路板以不導電材料(最早用電木後有玻璃籤維鋁板及軟塑化材料等)塗鍍上一層導電面(一般為銅膜),所製成的平板主要功用做電子線路的基板。

IC載板

IC載板是PCB印刷電路板的細分,為運用於IC封裝的載體,IC載板內部有線路連接晶片與外在電路板,用以溝通晶片與電路板之間訊號、保護電路與散熱 的功能。

IC載板:

IC

基板或稱IC載板主要功能為承載IC做為載體之用,並以IC基板內部線路連接晶片與印刷電路板(PCB)之間的訊號,是介於IC及PCB之間的產業,主要

為保護電路、固定線路與導散餘熱,為封裝製程中的關鍵零件,佔封裝製程35-55%成本,隨晶圓製程技術演進,對於晶圓佈線密度、傳輸速率及訊號干擾等效

能需求提高,使得IC基板需求逐漸增加。

在

製程上(1)IC基板(載板)的線寬線距,多數都會小於甚至遠小於PCB;(2)厚薄上,IC載板也會比較薄一點,而

且層數較低;(3)線路銅厚上,IC載板也會較低;(4)在solder mask製作時,IC載板的SMT Pad是solder mask

define,而PCB 則是non-solder mask define。

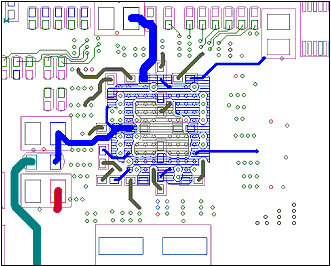

除

了製程上的差異,在用途上,PCB的用途太廣了,最常被講的就是桌上型電腦(desktop)或是筆記型電腦(laptop或notebook)的主機

板,但是不只這些,你想的到的電子產品,不管複雜或是簡單,都需要PCB來讓它運作,記憶卡(SD、MMC、xD..)、手機、PDA、MP3隨身聽、大

型伺服器等等,都需要使用PCB來安插電容、電阻、電感與線路導通。舉個圖示,來一片手機板

而

IC載板,則是在晶圓製作完成後,會把晶圓裁切(dicing)成一小片一小片,封裝在IC載板上(可以說是稍微比較小與比較精密的PCB),而封在載板

後,便又有可能進一步把它組裝在更大片的PCB上,當印刷電路板上組裝完許許多多的主動元件(晶片)與被動元件(電容、電阻、電感)後,就成了可以裝在電

腦中、手機中或是任何需要電器中,可以作用的主機板了。

IC載板功能

IC

封裝主要提供IC保護、散熱、電路導通等功能,而測試則是檢測所製造的IC功能是否正常。兩者除了功能不同外,在成本結構上也有差異。封裝業因設備投資金

額不大,原料成本是製造成本的大宗,約佔4-6成左右,而

折舊所佔比重約1成多。尤其,隨著載板封裝的快速成長,因載板成本較貴,原料成本所佔比重更高。測試並不須投入原料,無原料成本,但固定成本高,因設備投

資金額大,因此使得折舊佔製造成本比重約4-5成。

隨

晶圓製程技術演進,使得晶圓佈線密度、傳輸速率及訊號干擾等

效能需求提高,使得IC載板需求逐漸增加。IC載板是介於IC及PCB之間的產業,主要功能為承載IC做為載體之用,並以IC載板內部線路連結晶片與

PCB板之間訊號連結。因此在I C封裝中,IC載板逐漸形成一寡佔市場。

IC

載板內部有線路連接IC與電路板,用以溝通IC與電路板之

間訊號、保護電路與散熱的功能,一般用於較高階的封裝製程中。因此當高階封裝的比例上升的同時,IC載板與封裝產業的關係愈加密切,IC載板的重要性提

高。另外在電子產品朝輕薄短小、高效能與低功耗設計趨勢,覆晶載板之封裝方式將由現階段單晶片封裝型態演變為多晶片與整合型晶片封裝。

IC

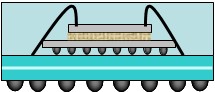

載板的技術,主要分為IC與載板的連接方式,及載板與 PCB的連接方式。首先在IC與載板的連接方式,目前有分為覆晶載板(Flip

Chip,FC)及打線載板(Wire Bounde,WB)。FC是將具有凸塊接點之IC晶片反貼覆置於承載基板上,該承載基板即稱為覆晶載板

(Flip Chip Substrate),係作為晶片與電路板間電性連接與傳輸的緩衝介面。透過載板的扇出 (Fan

out)功能,以確定晶片邏輯閘 (Logic gate)輸出能達到電路板上邏輯閘輸入的最大數目。

WB

是利用金線 (Gold wire)連接IC晶片上之電性接點 (Electrical

pad)與承載基板,該種特殊打線封裝方式下使用之載板即稱為打線載板 (Wire Bond

Substrate),係作為晶片與電路板間之電性連接與傳輸的緩衝介面。透過載板的Fan out功能,以確定晶片邏輯閘 (Logic

gate)輸出能達到電路板上邏輯閘輸入的最大數目。

FC

與WB相異處在於晶片與載板間連接以植球 (Solder bumps)方式取代金線,因植球能提高載板的訊號密度 (I/O

port),並提升晶片效能表現,另外Bumping便於對位校正,有利增加封裝良率。因此,Flip Chip

載板無論在各項物理特性上皆優於Wire Bond 載板,相關應用將逐漸擴大,使得目前手機晶片廠商逐漸採用FC取代WB。

另

外在載板與PCB的連接方式,因應用的不同,而分有針型陣列 封裝(Pin Grid Array; PGA) 、閘型陣列封裝(Land Grid

Array; LGA) 、球型陣列封裝(Ball Grid Array;

BGA)。PGA/LGA封裝主要是應用在微處理器方面,BGA則主要應用在繪圖晶片、北橋晶片、遊戲機晶片、高階ASIC晶片、數位電視晶片方面。

另 外目前主要應用在手機晶片封裝的Chip Scale Packages (CSP) 是指封裝後的體邊長小於晶片邊長1.2倍的封裝型態。由於高階手機功能日益複雜,晶片I/O數持續增加,載板製程更要求高腳數、腳距更細密,因此封裝技術 也逐漸由打線走向FC CSP。目前全球主要手機晶片供應商持續增加晶片採用FC CSP的比重,包括Qualcomm、Broadcom、STMicroelectronics、Marvell等皆是,因此手機載板朝覆晶發展的趨勢不 變。

若以應用面來區分,CSP有超過70%都應用在手機上面,其它的應用則包括RF、基頻、記憶體IC以及PC周邊等。BGA則以PC相關為主,比重約佔30%,如基地台、伺服器、DVD、STB等亦多採用BGA封裝。FC則集中在CPU、GPU等需要大量運算的晶片上。

另外在IC載板方面,由於IC產品特色不同,如手機、通訊晶片、CPU、GPU、Chipset等,使得IC載板也有許多不同,如FC CSP、CSP、FBGA等,因IC載板的差異,使得製程困難度也不一。

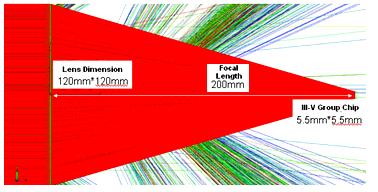

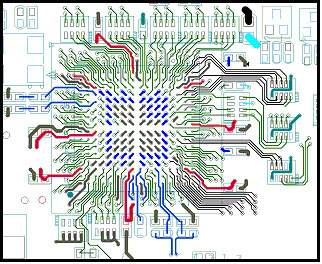

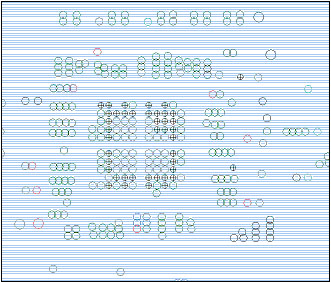

PCB上常用的組件: BGA佈線策略

BGA

是PCB上常用的組件,通常CPU、NORTH BRIDGE、SOUTH BRIDGE、AGP CHIP、CARD BUS

CHIP…等,大多是以bga的型式包裝,簡言之,80﹪的高頻信號及特殊信號將會由這類型的package內拉出。 因此,如何處理BGA

package的走線,對重要信號會有很大的影響。

通常環繞在BGA附近的小零件,依重要性為優先級可分為幾類:

1. by pass。

2. clock終端RC電路。

3. damping(以串接電阻、排組型式出現;例如memory BUS信號)

4. EMI RC電路(以dampin、C、pull height型式出現;例如USB信號)。

5. 其它特殊電路(依不同的CHIP所加的特殊電路;例如CPU的感溫電路)。

6. 40mil以下小電源電路組(以C、L、R等型式出現;此種電路常出現在AGP CHIP or含AGP功能之CHIP附近,透過R、L分隔出不同的電源組)。

7. pull low R、C。

8. 一般小電路組(以R、C、Q、U等型式出現;無走線要求)。

9. pull height R、RP。

1-6項的電路通常是placement的重點,會排的盡量靠近BGA,是需要特別處理的。 第7項電路的重要性次之,但也會排的比較靠近BGA。 8、9項為一般性的電路,是屬於接上既可的信號。

相對於上述BGA附近的小零件重要性的優先級來說,在ROUTING上的需求如下:

1.by pass =>與CHIP同一面時,直接由CHIP pin接至by pass,再由by pass拉出打via接plane;與CHIP不同面時,可與BGA的VCC、GND pin共享同一個via ,線長請勿超越100mil。

2.clock終端RC電路=>有線寬、線距、線長或包GND等需求;走線盡量短,平順,盡量不跨越VCC分隔線。

3.damping=>有線寬、線距、線長及分組走線等需求;走線盡量短,平順,一組一組走線,不可參雜其它信號。

4.EMI RC電路=>有線寬、線距、並行走線、包GND等需求;依客戶要求完成。

5.其它特殊電路=>有線寬、包GND或走線淨空等需求;依客戶要求完成。

6.40mil以下小電源電路組=>有線寬等需求;盡量以表面層完成,將內層空間完整保留給信號線使用,並儘量避免電源信號在BGA區上下穿層,造成不必要的干擾。

7.pull low R、C=>無特殊要求;走線平順。

8.一般小電路組=>無特殊要求;走線平順。

9.pull height R、RP=> 無特殊要求;走線平順。

為了更清楚的說明BGA零件走線的處理,將以一系列圖標說明如下: A. 將BGA由中心以十字劃分,VIA分別朝左上、左下、右上、右下方向打;十字可因走線需要做不對稱調整。

B. clock信號有線寬、線距要求,當其R、C電路與CHIP同一面時請盡量以上圖方式處理。

C. USB信號在R、C兩端請完全並行走線。

D. by pass盡量由CHIP pin接至by pass再進入plane。 無法接到的by pass請就近下plane。

E.

BGA組件的信號,外三圈往外拉,並保持原設定線寬、線距;VIA可在零件實體及3MM

placement禁置區間調整走線順序,如果走線沒有層面要求,則可以延長而不做限制。 內圈往內拉或VIA打在PIN與PIN正中間。

另外,BGA的四個角落請盡量以表面層拉出,以減少角落的VIA數。

F. BGA組件的信號,盡量以輻射型態向外拉出;避免在內部迴轉。

A. 將BGA由中心以十字劃分,VIA分別朝左上、左下、右上、右下方向打;十字可因走線需要做不對稱調整。

B. clock信號有線寬、線距要求,當其R、C電路與CHIP同一面時請盡量以上圖方式處理。

C. USB信號在R、C兩端請完全並行走線。

D. by pass盡量由CHIP pin接至by pass再進入plane。 無法接到的by pass請就近下plane。

E.

BGA組件的信號,外三圈往外拉,並保持原設定線寬、線距;VIA可在零件實體及3MM

placement禁置區間調整走線順序,如果走線沒有層面要求,則可以延長而不做限制。 內圈往內拉或VIA打在PIN與PIN正中間。

另外,BGA的四個角落請盡量以表面層拉出,以減少角落的VIA數。

F. BGA組件的信號,盡量以輻射型態向外拉出;避免在內部迴轉。 F_2 為BGA背面by pass的放置及走線處理。

By pass盡量靠近電源pin。

F_2 為BGA背面by pass的放置及走線處理。

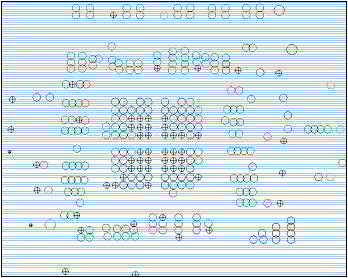

By pass盡量靠近電源pin。 F_3 為BGA區的VIA在VCC層所造成的狀況

THERMAL VCC信號在VCC層的導通狀態。

ANTI GND信號在VCC層的隔開狀態。

因BGA的信號有規則性的引線、打VIA,使得電源的導通較充足。

F_3 為BGA區的VIA在VCC層所造成的狀況

THERMAL VCC信號在VCC層的導通狀態。

ANTI GND信號在VCC層的隔開狀態。

因BGA的信號有規則性的引線、打VIA,使得電源的導通較充足。 F_5 為BGA區的Placement及走線建議圖

以上所做的BGA走線建議,其作用在於:

1. 有規則的引線有益於特殊信號的處理,使得除表層外,其餘走線層皆可以所要求的線寬、線距完成。

2. BGA內部的VCC、GND會因此而有較佳的導通性。

3. BGA中心的十字劃分線可用於;當BGA內部電源一種以上且不易於VCC層切割時,可於走線層處理(40~80MIL),至電源供應端。 或BGA本身的CLOCK、或其它有較大線寬、線距信號順向走線。

4. 良好的BGA走線及placement,可使BGA自身信號的干擾降至最低。

F_5 為BGA區的Placement及走線建議圖

以上所做的BGA走線建議,其作用在於:

1. 有規則的引線有益於特殊信號的處理,使得除表層外,其餘走線層皆可以所要求的線寬、線距完成。

2. BGA內部的VCC、GND會因此而有較佳的導通性。

3. BGA中心的十字劃分線可用於;當BGA內部電源一種以上且不易於VCC層切割時,可於走線層處理(40~80MIL),至電源供應端。 或BGA本身的CLOCK、或其它有較大線寬、線距信號順向走線。

4. 良好的BGA走線及placement,可使BGA自身信號的干擾降至最低。 F_4 為BGA區的VIA在GND層所造成的狀況

THERMAL GND信號在GND層的導通狀態。

ANTI VCC信號在GND層的隔開狀態。

因BGA的信號有規則性的引線、打VIA,使得接地的導通較充足。

什麼是電漿(plasma)

F_4 為BGA區的VIA在GND層所造成的狀況

THERMAL GND信號在GND層的導通狀態。

ANTI VCC信號在GND層的隔開狀態。

因BGA的信號有規則性的引線、打VIA,使得接地的導通較充足。

什麼是電漿(plasma)

◎電漿(plasma)

◎電漿(plasma)

若對氣體施加(足夠的能量)以燃燒、電弧、高頻、微波、

雷射、核融合等能量,形式不拘,部份氣體分子即會被解離,若持續從外部施加能量,氣體分子持續被解離成為自由電子、離子、分子(尚未被解離)或自由基等粒

子。這些粒子的混合組態即是所謂的電漿或稱為等離子氣體。像這樣「氣體被離子化後所產生的物質狀態」與傳統的物質三態(即固、液、氣態)明顯不同,有連續

之相變化,被科學家稱為物質的第四態,科學家估計宇宙中百分之九十九的物質是以電漿狀態存在。

◎產生方式

藉由外加的電場使氣體內的電子獲得能量產生加速,去撞擊不帶電中性粒子,由於不帶電中性粒子受加速電子的撞擊後,會產生離子與另一帶能量的加速電子,這些被釋出的電子,再經由電場加速與其他中性粒子碰撞,如此反覆不斷,最後形成電漿狀態。

◎電漿性質

整體來說,電漿的內部是呈電中性的狀態,也就是帶負電粒子的密度與帶正電粒子的密

度是相同的。因為電漿中,正、負離子的數量幾乎是一比一,因此電漿呈現電中性。電漿是由一群帶電粒子所組成,所以當有一部分受到外力作用時,遠處部份的

電漿,以至全體的電漿粒子都會受到影響。因此電漿具有良好電傳導及熱傳導特性。

◎電漿物理原理

電漿係指一部份離子化的“氣體”,其“氣體”內的組成有帶正電荷的離子,帶負電荷的電子及不帶電的原子及分子等。電漿的產生是藉由電子在電場中加速,使帶有

極高動能的電子撞擊氣體原子或分子而產生離子化反應,被撞擊的氣體原子或分子被解離為一個帶正電的離子與一個帶負電的電子,此解離反應結果便產生兩個自由

電子,此兩個電子會再被加速而撞擊其它氣體分子或原子,使其解離後可產生四個自由電子,由此連續反應將反應區域的氣體電漿化(離子化)。氣體電漿化的初

期,氣體被解離的速率大於電子與離子結合成中性氣體的速率,當解離速率與結合速率相等時,電漿中的電子與離子濃度便為定值,形成穩定電漿的平衡狀態。

電漿中的離子與電子因電場作用而加速,產生極高的速度與動能,且以溫度的形態表現。電漿一般以氣體溫度區分為高溫電漿及低溫電漿。

低

溫電漿是一非熱力平衡狀態電漿,系統所需的能量較低,彼此碰撞的機率小,只有少數的氣體粒子被解離,所以氣體溫度變化不大,在電漿反應區域內的氣體溫度與

流入之氣體溫度約略相等,氣體溫度低,電子溫度高,差異非常大。而高溫電漿所需的能量非常大,在電漿反應區域內的氣體幾乎完全離子化,氣體溫度很高與電子

的溫度一樣高,可達一萬度,各粒子的溫度趨於一致,而成為一熱力平衡狀態的電漿。

◎日常生活中的電漿

日

常生活中最常見的日光燈,就是電漿的應用!當我們開燈時,點燈器會產生極高的電壓,使燈館中的電極產生電子,這些電子會轟擊燈管中的水銀蒸氣、螢光物質,

而使其發光。霓虹燈也是相同原理,不同的是霓虹燈管內因充填的氣體不同,所表現出的顏色也就不同,所以才會有五顏六色啊 !

另外,像電視機及電腦螢幕後面的陰極(電子)槍內,也都有電漿存在。

◎電漿表面處理在生醫材料上之應用

從

一般外用創傷敷材到內服控制藥物釋放的膠囊,眼鏡族配戴的隱形眼鏡,乃至於植入病患體內之人造血管及人工關節等,生醫材料的應用不勝枚舉,不同的應用,功

能需求各異。但最基本,也是每種生醫材料在實用上必需要克服的問題,即是材料本身表面與其接觸之人體生理界面的相容性,電漿表面處理可以在不影響生醫材料

主體機能下,進行材料表面特性的改質,改善材料生物的相容性。

◎電漿機於積體電路製造製程

在積體電路製造過程中,常需要在晶圓上定義出極細微尺寸的圖案(Pattern),這些圖案主要的形成方式,是藉由蝕刻(Etching)技術。

所謂的蝕刻技術,可將材質整面均勻移除及圖案選擇性部份去除的技術。而其中大略可分為濕式蝕刻(Wet Etching)與乾式蝕刻(Dry Etching)兩種技術。

早

期半導體製程中所採用的蝕刻方式為濕式蝕刻,即利用特定的化學溶液(如過錳酸鉀),將未被光阻覆蓋的薄膜進行蝕刻分解,並轉成可溶於此溶液的化合物後加以

排除,而達到蝕刻的目的。濕式蝕刻的進行主要是藉由溶液與待蝕刻材質間的化學反應,因此可藉由調配與選取適當的化學溶液,得到所需的蝕刻速率,以及待蝕刻

材料與光阻及下層材質良好的蝕刻選擇比。

然而,隨著積體電路中的元件尺寸越做越小,由於化學反應沒有方向性,而濕式蝕刻是等向性的,因此,當蝕刻溶液做縱向蝕刻時,側向的蝕刻也同時發生,進而造成底切現象,導致圖案線寬失真。因此濕式蝕刻在次微米元件的製程中已被乾式蝕刻所取代。

乾式蝕刻通常指利用輝 光放電(Glow Discharge)方式,產生包含離子、電子等帶電粒子及具有高度化 學活性的中性原子與分

子,及自由基的電漿來進行圖案轉印的蝕刻技術。

◎電漿表面處理機 (Plasma Machine)

大

部份的聚合物皆由無極性分子結構所組成,例如聚乙烯(PE)、聚丙烯(PP)及乙烯-醋酸乙烯共聚物(EVA)等,其表面的潤濕性不佳,這些材料所製成的

物件,在印刷、塗佈或接著時,通常有接著不良的現象。德國 DIENER

原廠已成功發展出將高分子表面經過電漿表面處理程序,克服了困擾的表面接合問題。電漿表面處理機,利用高頻高壓之連續性電弧,所產生的電漿含有高能量的電

離子,此能量使用在聚合物的表面時,可增加表面的自由基,進而提供聚合物表面與油墨、塗佈或接著劑之必要的鍵結。

◎電漿機於乾式蝕刻技術

在

半導體製程中,蝕刻被用來將某種材質自晶圓表面上移除。乾式蝕刻(又稱為電漿蝕刻)是目前最常用的蝕刻方式,以氣體作為主要的蝕刻媒介,並藉由電漿能量來

驅動反應。

電漿對蝕刻製程有物理性與化學性兩方面的影響。首先,電漿會將蝕刻氣體分子分解,產生能夠快速蝕去材料的高活性分子。此外,電漿也會把這些化學成份離子

化,使其帶有電荷。

晶圓係置於帶負電的陰極之上,因此當帶正電荷的離子被陰極吸引並加速向陰極方向前進時,會以垂直角度撞擊到晶圓表面。晶片製造者即是運用此特性來獲得絕佳的垂直蝕刻,而後者也是乾式蝕刻的重要角色。

電漿內部所產生的活性反應離子與自由基在撞擊晶圓表面後,將與某特定成份之表面材質起化學反應而使之氣化。如此即可將表面材質移出晶圓表面,並透過抽氣動作將其排出。

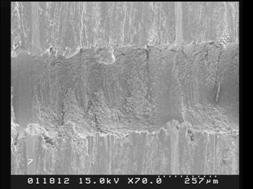

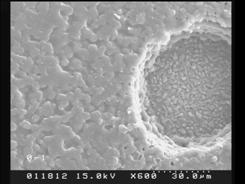

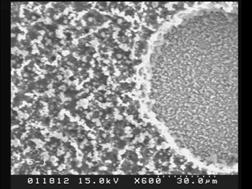

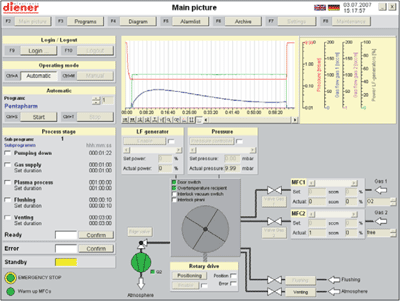

印刷電路板等離子(電漿)清洗機

等離子(電漿)清洗是印刷電路板(PCB)和電子元件以及消費電子行業的需求。 它是一種成熟的技術,去除雷射鑽孔的孔殘渣(除污)留下的。

PCB等離子(電漿)清洗機具有優良的均勻性,確保整個PCB,PCB和從進程到進程的多個裝載架。

PCB等離子(電漿)清洗機具有優良的均勻性,確保整個PCB,PCB和從進程到進程的多個裝載架。

印刷電路板等離子清洗機

是在30,50,100,150L的能力,以符合所需的吞吐量。 模型可以被具體配置為PCB裝載安排一些。

等離子清洗印刷電路板

PCB清洗,蝕刻和活化的聚酰胺薄膜等的等離子體處理

等離子(電漿)處理是印刷電路板(PCB)和電子元件以及消費電子行業的需求。 等離子處理中的應用:

等離子體處理印刷電路板及電子元件

環氧樹脂,剛撓性和特氟隆印刷電路板的蝕刻及除膠渣處理

等離子處理中的應用:

等離子體處理印刷電路板及電子元件

環氧樹脂,剛撓性和特氟隆印刷電路板的蝕刻及除膠渣處理

等離子體處理電子元件

等離子體處理電子元件

- 接觸氧化(金觸點)

- 激活的電子組件封裝前的連接器和CD-份的前處理

等離子體處理層板

上卷系統激活的聚酰亞胺層(FCCL)

等離子清洗用於生產環境:

我們提供一系列的等離子處理系統,專為印刷電路板處理。 不同的車型提供多種負載的機架和內部容量高達幾百升。

↓

↓

(Surface roughness before) → plasma Desmear

低電壓電漿清洗設備

電漿清洗機

功能:各式材料之表面清潔、活化或改質

應用產業:

STN-LCD或TFT-LCD之COG或OLB製程前的ITO電極表面清潔

COF (ILB) 或COB製程的電極表面清潔

IC封裝(Flip Chip, CSP, BGA, TCP, or Lead Frame, etc.)或LED封裝的表面清或改質

PCB之表面清潔、活化、改質或去殘膠

工業電子元件之表面清潔、活化或改質

印刷或黏著前之表面粗化或清潔

電漿去膠機

電漿清洗機

功能: 清除PCB 盲孔、通孔內之膠渣殘膠,並促進PCB 表面之活化.

應用於PCB產業

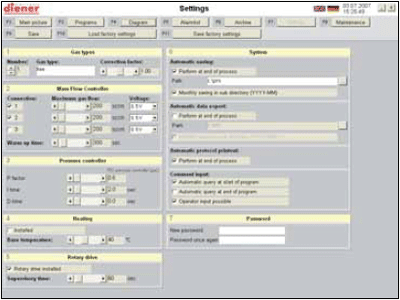

自動印刷電路板等離子清洗系統

PCB加載裝置

圖形顯示系統狀態和當前進程的步驟

最多可配置100多個工藝步驟

實時參數數據顯示和報警

覆晶載板產品介紹與應用

產品定義

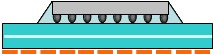

將

具有凸塊接點之IC晶片反貼覆置於承載基板上,該承載基板即稱為覆晶載板 (Flip Chip

Substrate),係作為晶片與電路板間電性連接與傳輸的緩衝介面。透過載板的扇出 (Fan out)功能,以確定晶片邏輯閘 (Logic

gate)輸出能達到電路板上邏輯閘輸入的最大數目。與打線載板相異處在於晶片與載板間連接以植球 (Solder bumps)方式取代金線

(Gold wire),此舉能大幅提高載板的訊號密度 (I/O port),並提升晶片效能表現,為未來載板發展之趨勢。 封裝方法

封裝方法

針型陣列封裝 (Pin Grid Array ;PGA)

針型陣列封裝 (Pin Grid Array ;PGA)

閘型陣列封裝(Land Grid Array;LGA)

閘型陣列封裝(Land Grid Array;LGA)

球型陣列封裝(Ball Grid Array ;BGA)

產品應用

針型/閘型陣列封裝: 微處理器

球型陣列封裝: 繪圖晶片,北橋晶片,遊戲晶片,高階ASIC晶片,數位電視晶片

打線載板產品介紹與應用

球型陣列封裝(Ball Grid Array ;BGA)

產品應用

針型/閘型陣列封裝: 微處理器

球型陣列封裝: 繪圖晶片,北橋晶片,遊戲晶片,高階ASIC晶片,數位電視晶片

打線載板產品介紹與應用 產品定義

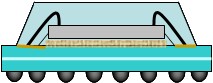

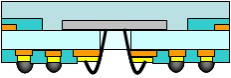

利

用金線 (Gold wire)連接IC晶片上之電性接點 (Electrical

pad)與承載基板,該種特殊打線封裝方式下使用之載板即稱為打線載板 (Wire Bond Substrate)

,係作為晶片與電路板間之電性連接與傳輸的緩衝介面。透過載板的扇出 (Fan out)功能,以確定晶片邏輯閘 (Logic

gate)輸出能達到電路板上邏輯閘輸入的最大數目。

封裝方法

產品定義

利

用金線 (Gold wire)連接IC晶片上之電性接點 (Electrical

pad)與承載基板,該種特殊打線封裝方式下使用之載板即稱為打線載板 (Wire Bond Substrate)

,係作為晶片與電路板間之電性連接與傳輸的緩衝介面。透過載板的扇出 (Fan out)功能,以確定晶片邏輯閘 (Logic

gate)輸出能達到電路板上邏輯閘輸入的最大數目。

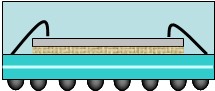

封裝方法  球型陣列封裝 (Ball Grid Array ;BGA)

球型陣列封裝 (Ball Grid Array ;BGA)

塑膠球型陣列封裝

(Plastic BGA ;PBGA)晶片級尺寸封裝 (Chip Scale Package ;CSP)

塑膠球型陣列封裝

(Plastic BGA ;PBGA)晶片級尺寸封裝 (Chip Scale Package ;CSP)

打線式晶片級尺寸封裝 (Wire Bonding CSP)

打線式晶片級尺寸封裝 (Wire Bonding CSP)

覆晶式晶片級尺寸封裝(Flip Chip CSP ;FC-CSP)

覆晶式晶片級尺寸封裝(Flip Chip CSP ;FC-CSP)

視窗閘球型陣列封裝(Window BGA)

視窗閘球型陣列封裝(Window BGA)

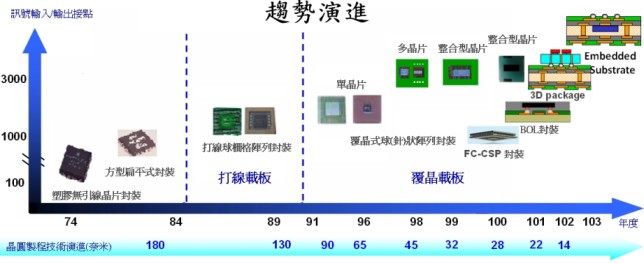

趨勢演進

趨勢演進 隨

晶圓製程技術演進,相對使晶圓佈線密度、傳輸速率及訊號干擾等效能需求提高,而打線載板受板邊金線接點密度無法突破之限制,故在覆晶封裝挾板面植球之優

勢,成為未來載板發展主流。順應未來電子產品朝輕薄短小、高效能與低功耗為設計趨勢,覆晶載板之晶片封裝方式將由現階段單晶片封裝型態演變至多晶片與整合

型晶片封裝。隨著技術發展的趨勢在於「厚度空間」的研發,傳統以Wirebond方式連接晶片,逐漸轉向Flip

Chip封裝方式,設計朝向薄板/細線路/微凸塊間距發展。隨著晶片處理速度與日俱增與高I/O的需求,覆晶基板將朝向細線距凸塊組裝,BOT設計會是其

中選擇之一,藉此達到UBM電鍍銅凸塊組裝。另一方面,三維組裝技術對於基板之高密度凸塊及高剛性之需求亦為下世代基板發展方向。

I

隨

晶圓製程技術演進,相對使晶圓佈線密度、傳輸速率及訊號干擾等效能需求提高,而打線載板受板邊金線接點密度無法突破之限制,故在覆晶封裝挾板面植球之優

勢,成為未來載板發展主流。順應未來電子產品朝輕薄短小、高效能與低功耗為設計趨勢,覆晶載板之晶片封裝方式將由現階段單晶片封裝型態演變至多晶片與整合

型晶片封裝。隨著技術發展的趨勢在於「厚度空間」的研發,傳統以Wirebond方式連接晶片,逐漸轉向Flip

Chip封裝方式,設計朝向薄板/細線路/微凸塊間距發展。隨著晶片處理速度與日俱增與高I/O的需求,覆晶基板將朝向細線距凸塊組裝,BOT設計會是其

中選擇之一,藉此達到UBM電鍍銅凸塊組裝。另一方面,三維組裝技術對於基板之高密度凸塊及高剛性之需求亦為下世代基板發展方向。

I IC PGA/LGA封裝主要是應用在微處理器方面,BGA則主要應用在繪圖晶片、北橋晶片、遊戲機晶片、高階ASIC晶片、數位電視晶片方面。

產

品包括CSP(Chip Scale Package,晶片尺寸封裝)、BGA(Ball Grid Array,球閘陣列封裝)、FC(Flip

Chip,覆晶)。CSP有超過70%都應用在手機上面,其它的應用則包括RF、基頻、記憶體IC以及PC周邊等。BGA則以PC相關為主,比重約佔

30%,如基地台、伺服器、DVD、STB等亦多採用BGA封裝。FC則集中在CPU、GPU等需要大量運算的晶片上。

IC PGA/LGA封裝主要是應用在微處理器方面,BGA則主要應用在繪圖晶片、北橋晶片、遊戲機晶片、高階ASIC晶片、數位電視晶片方面。

產

品包括CSP(Chip Scale Package,晶片尺寸封裝)、BGA(Ball Grid Array,球閘陣列封裝)、FC(Flip

Chip,覆晶)。CSP有超過70%都應用在手機上面,其它的應用則包括RF、基頻、記憶體IC以及PC周邊等。BGA則以PC相關為主,比重約佔

30%,如基地台、伺服器、DVD、STB等亦多採用BGA封裝。FC則集中在CPU、GPU等需要大量運算的晶片上。

CSP

BGA

FC

IC 載板產業的上游為基礎原料產業,包括銅箔、樹脂基板(銅箔基板)、乾膜(固式光阻劑)、

金鹽(金屬化合物)等主要原材料供應者;IC載板產業的下游為封裝產業,如國內的日月光、矽品或是國外的Amkor等等。

基

板依其材質可分為BT與ABF兩種。採用BT材質的FC-BGA載板,毛利率在4成到5成左右;若採用ABF材質的FC-BGA,毛利率在20%到25%

之間 而生產BT樹脂材質 (wire bond)載板材料為主的日商三菱瓦斯化學、日立化成 (Hitachi

Chemical)各佔全球市佔50%、40%。國內載板廠的產品結構來看,XX的BT樹脂載板佔營收比重高達80-90%,以應用於高階智慧型手機為

主,30-40%的比重,XX的比重則約10-15%。

由於高階手機功能更加複雜,晶片I/O數持續增加,載板製程更要求高腳數、腳距更細密,因此封裝技術也逐漸由打線走向FC CSP。

目前全球的IC載板100%都應用在封裝市場上,屬於高階封裝的1種,除了全球電子產品市場成長帶動之外,隨著電子產品複雜度、訊號傳輸量增加,對於封裝層次提升也是造成其成長的重要原因。

載板逐漸取代傳統SO及FP/CC等封裝型態,高階封裝由2007年佔全球封裝市場的28%,成長至2012 年的32%。上述趨勢顯示電子產品功能益趨複雜,相對應的封裝型式,必須要做相對應的進步,所以未來高階封裝佔整體封裝的比重會更提升。

目前全球IC載板生產國當中以日本為首,日本載板廠是全球載板客戶下單時的首要考量,不論是其通過認證情況、優秀製程能力以及相關材料產業支援能力,日本載板廠商所生產的載板優於其他國家廠商。

台灣為全球第2大生產國,受惠於台灣電子產業鏈完整,加上台灣擁有全球最大IC製造規模,對於下游載板及封裝會有相對應的需求。

此

外台灣IC載板廠商也透過向日本廠商技術授權,加上自身對於製程良率及技術控制性高,成為全球大廠下訂單時僅次於日本廠商的第2選擇。目前台灣載板廠已開

始試圖將技術層次較低的載板產品移至大陸進行生產,未來當地生產規模也有機會搭配當地電子產業鏈壯大,而挹注更強的成長力道。